球鼻艏改装的创新之路

2023-08-20

7月 23 日,换了新鼻子的“安卡拉”轮缓缓驶离万邦重工码头,开启了她的新征程,这次球鼻艏的改造是该轮降低燃油,减少碳排放的重要举措,而这个“新鼻子”改装是由我公司全程自主完成预制球鼻艏分段的工程。

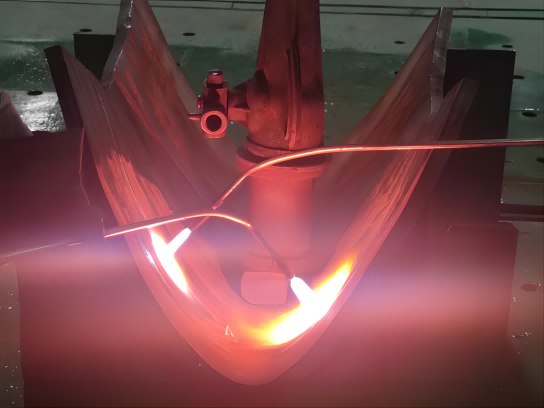

首先是外板加工的挑战。球鼻艏外板的展开下料和加工一直是船舶修造企业在球鼻艏改装过程中的难点。面对我们公司第一次自行加工球鼻艏的挑战,结构管系生产线迎难而上,以积极的形态和通力的协作攻克了这个难关,在进行多次试验后,一块块外板在他们美丽的火光下形成了一条条精美的曲线。

其次是精度控制的挑战。为实现坞内无余量合拢的目标,从第一步材料下料开始就需要进行精度的控制。精度控制第二步主要是外板的水火加工和肋骨的逆直线加工。精度控制的第三步是分段的预制和合拢,利用全站仪测量各个主尺度,提前把控装配精度。通过最后对大分段的整体测量,利用全站仪测量画出切割线进行余量切割,并开好对接缝坡口,为坞内无余量对接做好充分的准备。

随着“安卡拉”轮7月13号进坞,7月20号出坞,坞内7天完成船舶进出坞、旧球鼻艏切割、新球鼻艏定位安装、焊接、舱室打压、外壳涂装等工作。由于采用了无余量对接,全站仪定位等技术,大大提高了坞内施工进度,装配间隙符合工艺标准,完工后的球鼻艏最大偏差精度控制在5毫米以内。外板焊缝的无损探伤和压气完工报验一次性通过,在进度和质量上得到船东与船检的高度赞扬。

本次球鼻艏改装工程为后续船积累了宝贵经验,培养了新技术人才,突破了我司在球鼻艏预制工程方面的技术瓶颈,填补了我司在此项技术的空白。